Описание

принцип работы

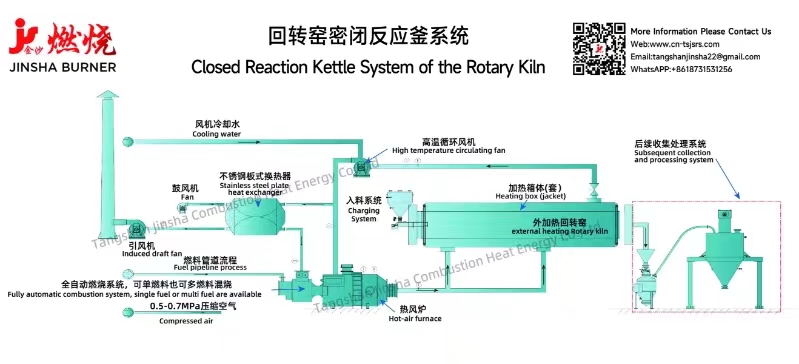

Материалы в закрытой вращающейся печи не вступают в прямой контакт с пламенем и дымовыми газами. Источник тепла течет в промежутке между вращающимся барабаном и внешней гильзой. Система нагревает материалы преимущественно за счет теплопередачи через жаропрочную стальную стенку вращающегося барабана. Он особенно подходит для особых условий работы, таких как обработка высокотоксичных материалов, высокая концентрация дымовых газов, высокая чистота продукта, реакция подкисления, реакция с низким содержанием кислорода или анаэробная реакция и т. д.

Рабочий процесс

Материалы, подлежащие обработке пользователем, равномерно подаются в барабан печи из верхнего бункера (другие реагенты, такие как серная кислота, добавляются в головку печи).

Приводимые в движение передаточным устройством материалы переворачиваются с помощью спирали или подъемной пластины и движутся в осевом направлении барабана при его вращении, так что они обжигаются и реагируют равномерно.

На внешней стороне ствола предусмотрена нагревательная камера или нагревательная рубашка. Нагревательная камера может нагреваться напрямую или может использоваться система отопления с циркуляцией горячего воздуха в соответствии с различными процессами. Тепло источника тепла передается материалу через цилиндр, и материал вступает в реакцию, разлагается, сушится, прокаливается и обжаривается при подходящей высокой температуре.

Обработанные материалы выгружаются через выпускной клапан хвостовой части печи и после охлаждения поступают в следующий процесс. Газообразные побочные продукты реакции выгружаются в верхнюю часть хвоста печи и поступают в следующий процесс.

Системные приложения

Закрытая вращающаяся система печи широко используется в промышленности строительных материалов, металлургии, химической промышленности, цветной металлургии и других отраслях промышленности. Он используется не только для сушки и обжига химических порошков и сыпучих материалов, но также для сушки, обжига и разложения оксидов металлов, сушки и обжига неорганических солей и редкоземельных материалов.

Категория системы

1. Роторный реактор с внешним подогревом.

2. Закрытая вращающаяся система печи.

3. Вращающаяся печь с внешней циркуляцией.

4. Вращающаяся печь с внешним обогревом.

5. Вращающаяся печь косвенного нагрева.

6. Вращающаяся печь с непрямым нагревом

7. Система обогрева отработанных шин.

8. Пиролиз угля и модернизация системы отопления вращающейся печи.

9. Система нагрева перегонного котла.

10. Система нагрева вращающейся печи с использованием фтора.

11. Система отопления печи химического подкисления лития.

Характеристики оборудования

1. Равномерное распределение горячего воздуха для достижения точного контроля температуры.

Снаружи нагревательной рубашки имеется изоляционный кожух, а между рубашкой и цилиндром образована нагревательная камера. Рубашка впуска горячего воздуха и цилиндр имеют эксцентричную конструкцию, а на входе установлена дугообразная отклоняющая пластина для рассеивания горячего воздуха в окружающую среду. Внутренний слой выполнен из термостойкой перфорированной пластины из нержавеющей стали для равномерного распределения горячего воздуха в рубашке. Между рубашкой горячего воздуха и цилиндром образуется многослойное пространство для прохождения горячего воздуха. Спиральная структура спроектирована в сэндвиче или на цилиндре, чтобы обеспечить наполненность горячего воздуха в сэндвиче, продлить время пребывания горячего воздуха и улучшить функцию нагрева. В цилиндре установлена термопара для измерения температуры внутри цилиндра, а центральная система управления подключается с помощью технологии беспроводной передачи. В зависимости от температуры процесса требуются разные секции нагрева, и каждая секция соответствует отдельной рубашке обогрева, чтобы контролировать температуру различных секций процесса и достигать точного контроля.

2. Стабильная структура и хорошее уплотнение.

Цилиндр вращающейся печи изготовлен из термостойкого материала и имеет неравную толщину. Цилиндр имеет большую толщину в зоне напряжения изгиба. Хвостовая часть поддерживается опорным колесом с большой площадью контакта. Тепловое расширение можно вовремя устранить, чтобы уменьшить повреждение цилиндра внутренним напряжением. Основание кожуха с выдвижным торцом оснащено направленным скользящим блоком, компенсирующим перемещение кожуха из-за термической деформации. Входные и выходные уплотнения головки и хвоста печи оснащены компенсаторами, а входные и выходные уплотнения имеют механическое уплотнение + воздушную завесу для предотвращения утечки материала. В рубашке и динамическом уплотнении цилиндра используются графитовые блоки, предотвращающие переливание горячего воздуха.

3. Гладкий материал внутрь и наружу, равномерный нагрев.

Впускные и выпускные спирали спроектированы на подающем и выпускном концах цилиндра, чтобы способствовать поступлению материала в цилиндр и выгрузке. В цилиндр устанавливается лопаточная пластина в зависимости от фактического обрабатываемого материала, которая перемешивает материал и обеспечивает его равномерный нагрев. Направление складывания лопаточной пластины в цилиндре противоположно направлению цилиндра. При повороте материала для обеспечения равномерного нагрева он уменьшает высоту падения материала, чтобы предотвратить его разрушение.

4. Высокая производительность, энергосбережение и защита окружающей среды.

Схема рециркуляции горячего воздуха принята для повышения эффективности использования вращающегося реактора с внешним нагревом, экономии топлива и достижения цели снижения затрат и повышения эффективности.

5. Блокировочная защита, высокая степень автоматизации.

Система имеет дисплей и блокировку сигнализации температуры, давления, скорости оборудования и т. д. и автоматически выбирает соответствующую блокирующую защиту в соответствии с сигналами неисправности различного оборудования. В то же время для контроля и управления используется ПЛК, а технологическую температуру каждой секции кожуха можно задавать в режиме онлайн по секциям, автоматически регулировать и автоматически контролировать в соответствии с производственными потребностями.

EN

EN  CN

CN AR

AR BG

BG HR

HR CS

CS DA

DA FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO PT

PT RO

RO RU

RU ID

ID UK

UK VI

VI TH

TH TR

TR FA

FA MS

MS BE

BE HY

HY AZ

AZ KA

KA BN

BN LA

LA KK

KK UZ

UZ AM

AM KY

KY